在工业4.0与智能制造浪潮的推动下,装备制造企业正经历着从传统制造向服务型制造、智能制造的深刻转型。数字化运维(Digital Operations and Maintenance)作为这一转型的核心环节,已成为企业提升设备效率、保障生产连续性、优化全生命周期成本的关键。实现数字化运维,并有效利用数字技术服务,是装备制造企业在激烈市场竞争中构建核心竞争力的必由之路。

一、 数字化运维的内涵与核心价值

数字化运维并非简单的“设备联网”,而是通过物联网(IoT)、大数据、人工智能(AI)、数字孪生(Digital Twin)等新一代信息技术,对设备资产进行全生命周期的数字化管理、智能化监控、预测性维护和协同化运营。其核心价值在于:

- 从被动响应到主动预防:通过实时数据监测与AI分析,预测设备潜在故障,变“事后维修”为“事前维护”,大幅减少非计划停机。

- 从经验驱动到数据驱动:基于海量运行数据优化维护策略、备件库存和维修计划,提升决策科学性与精准度。

- 从孤立运维到协同生态:连接设备、人员、流程与供应链,实现内外部高效协同,并可能催生远程运维、效能付费等新型服务模式。

- 赋能产品与服务创新:运维数据反馈至研发与设计环节,助力产品迭代升级,并衍生出增值的数据服务。

二、 实现数字化运维的关键路径

装备制造企业实现数字化运维是一个系统工程,需分步实施、持续迭代。

1. 奠定基础:设备互联与数据采集

- 设备物联化改造:为存量设备加装传感器、智能网关,确保新产品具备原生数据采集与通信能力。统一通信协议与数据标准是前提。

- 构建工业互联网平台:建立企业级或利用行业级平台,作为数据汇聚、管理、分析和应用的核心载体。

2. 核心构建:数据整合与智能分析

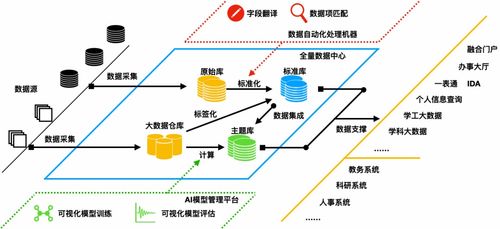

- 建设数据中台:整合来自设备、生产系统(MES/ERP)、供应链等多源异构数据,形成统一的设备数据资产视图。

- 部署智能分析模型:应用机器学习、机理模型等算法,开发设备健康状态评估、故障诊断、剩余寿命预测(RUL)等模型,实现智能化洞察。

3. 场景落地:应用开发与流程重塑

- 开发核心应用场景:如设备远程监控大屏、移动巡检APP、预测性维护工单系统、AR远程辅助维修、数字孪生体仿真等。

- 重构运维业务流程:将数字化工具融入日常点检、维修、备件管理、知识管理等流程,优化组织架构与人员技能。

4. 生态拓展:服务化转型与模式创新

- 发展服务型制造:基于设备运行数据,为客户提供远程运维、能效管理、产能保障等增值服务,从“卖产品”转向“卖服务”。

- 构建开放生态:与上下游伙伴、技术提供商、高校院所合作,共同开发解决方案,共享数据价值。

三、 数字技术服务的核心赋能作用

在数字化运维的旅程中,专业的数字技术服务商扮演着不可或缺的“赋能者”与“共创者”角色。

1. 技术集成与平台建设服务

提供从顶层规划、技术选型到工业互联网平台部署、集成的端到端解决方案,帮助企业跨越技术鸿沟,避免“烟囱式”建设。

2. 数据分析与模型开发服务

凭借在特定行业或领域的专业知识(Domain Know-how)与数据科学能力,为企业定制开发高精度的分析算法与预测模型,将数据转化为可行动的洞察。

3. 应用开发与落地实施服务

以敏捷开发模式,快速构建贴合企业实际业务需求的数字化运维应用(SaaS或定制化),并负责部署、培训与持续优化,确保“用得好”。

4. 安全与运维保障服务

提供涵盖网络安全、数据安全、平台稳定运行的全方位托管与运维服务,让企业能够专注于核心业务创新。

5. 人才培养与知识转移服务

通过联合团队、工作坊、培训课程等形式,帮助企业培养既懂制造又懂数字化的复合型人才,实现能力的内部沉淀。

四、 挑战与展望

装备制造企业在推进数字化运维时,仍面临数据质量与孤岛、初期投资较大、组织文化与技能转型、数据安全与所有权等挑战。成功的关键在于:战略坚定、业务驱动、小步快跑、生态合作。

随着5G、边缘计算、AI大模型等技术的进一步成熟,数字化运维将向更加自治、自适应、沉浸式的“智能运维”演进。装备制造企业唯有主动拥抱变革,深度融合数字技术,方能实现运营模式的根本性重塑,在智能制造的新时代赢得先机。数字化运维不仅是技术的升级,更是一场贯穿战略、组织、流程与文化的全面革新。